Металургійне обладнання

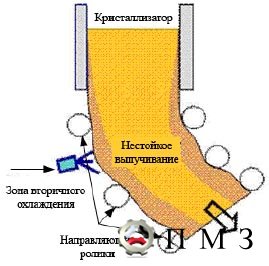

Малюнок 1 - Схематичне зображення зони вторинного охолодження радіальної слябовой МНЛЗ з розбивкою її на сегменти

Зазвичай, говорячи про зону вторинного охолодження (ЗВО), мають на увазі ту частину МБЛЗ під кристалізатором, де охолодження заготовки відбувається інтенсивніше, ніж просто при охолодженні на повітрі. Отже, зона вторинного охолодження заготовки починається безпосередньо під кристалізатором. Це обумовлюється тим фактом, що тверда скоринка металу, що сформувалася в кристалізаторі, ще досить тонка і недостатньо міцна і вимагає подальшого її нарощування. В сучасних МБЛЗ протяжність зони вторинного охолодження в залежності від перетину заготовки і швидкості лиття може становити від 8-10 м до декількох десятків метрів. При цьому вона може тривати аж до тягнуть-правильної кліті.

Основні конструктивні рішення для підтримки і напрямки руху заготовки

Основною технологічною функцією зони вторинного охолодження є створення оптимальних умов для повного затвердіння безперервно відливається зливка, що забезпечують необхідну якість заготовки. Зона вторинного охолодження повинна відповідати наступним функціональним вимогам:

- забезпечувати ретельну підтримку злитка на виході з кристалізатора, де товщина оболонки мінімальна, а її механічна міцність дуже низька;

- виключати можливість сильного витріщення (деформації) твердої скоринки злитка під дією ферростатіческого тиску;

зменшувати вплив напруг, що розтягують в оболонці заготовки, що виникають під дією тягнуть зусиль;

- забезпечувати оптимальний тепловідвід і його регулювання в залежності від швидкості витягування і сортаменту відливається стали;

зберігати стабільність технологічній осі і міцності підтримують пристроїв в умовах високих температур і навантажень в процесі тривалої експлуатації машини;

- забезпечувати швидку заміну вузлів ЗВО при аварійних ситуаціях, а також мінімальні втрати часу на переналагодження, пов'язану зі зміною перетину відливається заготовки.

Конструкція ЗВО складається з системи опорних елементів (роликів), що підтримують і направляють заготовку (малюнок 1), і пристроїв, що забезпечують охолодження злитка за рахунок впорскування охолоджуючої води, розташованих між роликами. Точність розташування опорних роликів є дуже важливим елементом в системі забезпечення якості безперервнолитої заготовки, оскільки будь-які відхилення положення роликів від номінальної позиції призводять до додаткової деформації заготовки в процесі її руху по ЗВО.

Для забезпечення рівномірного охолодження заготовки по довжині ЗВО зазвичай розбивається на кілька секцій. Як правило, їх число коливається від 3 до 5 для сортових і блюмової МНЛЗ і від 8 до 15 для слябових. Розбивка ЗВО на сегменти спрощує монтажні роботи на МБЛЗ, а також дозволяє виконувати настройку сегментів за її межами. У конструкційному плані сегменти представляють собою дві зварні рами з роликами, які жорстко стягнуті між собою спеціальними стяжками (малюнок 2).

Малюнок 2 - Сегменти роликового проводки блюмової (а) і слябовой (б) МБЛЗ

У металургійній практиці перевага віддається цельнокование товстостінним роликам, які мають різні системи внутрішнього водяного охолодження. Ролики без внутрішнього охолодження водою використовуються, як правило, в сортових і блюмової МБЛЗ. Їх охолодження досягається шляхом зрошення водою, розбризкується для охолодження заготовки.

У найбільш складних умовах працюють ролики слябових МБЛЗ, оскільки вони мають велику відстань між підшипниковими опорами і максимальну теплове навантаження внаслідок великої ширини сляба. Ролики сучасних слябових МБЛЗ складаються з трьох обичайок, що спираються на чотири підшипника кочення, встановлені в подушках (рисунок 3).

Малюнок 3 - Конструкція комбінованих роликів МБЛЗ

Усередині осі виконаний канал охолодження, в протилежні кінці якого встановлені спеціальні вертлюги для підведення і відведення охолоджуючої води. У подушках підшипників також виконані канали охолодження для захисту зовнішнього кільця підшипника.

В цілому опорні ролики МНЛЗ працюють в досить складних умовах, оскільки знаходяться в зоні підвищених температур і відчувають високі навантаження, пов'язані з підтримкою заготовки. Температурний режим охолодження опорних роликів представляється досить важливим фактором, що забезпечує їх експлуатаційну стійкість. При цьому робоча поверхня роликів постійно контактує з гарячою поверхнею заготовки, і ролики відповідно піддаються сильному температурному впливу.

Якщо інтенсивність водяного охолодження виявляється недостатньою, то термічні навантаження на поверхню роликів призводять до появи на їх робочої поверхні тріщин (так званий «розпал»), які негативно впливають на якість поверхні заготовки, а також призводять до поломки роликів. Додатковим фактором, що впливає на якість поверхні заготовки в разі недостатнього охолодження роликів, є розвиток явища «налипання» окалини на їх робочу поверхню. Налиплі шматки окалини травмують поверхню сляба, залишаючи в ньому відповідні вм'ятини.

Особливе місце при виборі оптимальних розмірів діаметрів підтримувальних роликів і відстані між ними займають міркування витріщення оболонки твердої скоринки під дією ферростатіческого тиску (малюнок 4). Зусилля, що виникають в цьому випадку настільки великі, що вони можуть радикально деформувати тверду скоринку. При цьому слід мати на увазі, що деформація твердої скоринки відбувається в кожній парі роликів. Це, в кінцевому рахунку, може призводити до утворення внутрішніх тріщин в твердій скоринці, що істотно знизить якість заготовки.

Відповідно, у верхній частині ЗВО встановлюються опорні ролики мінімального діаметра (100-120 мм), що дозволяє в максимальному ступені обмежувати випинання твердої скоринки. У міру просування заготовки в ЗВО діаметр роликів збільшується. В останніх секціях ЗВО слябових МБЛЗ він досягає величини 300-350 мм. Як матеріал для роликів використовують леговані сталі марок 24Х1МФ і 25Х1МФ.

Малюнок 4 - Схема витріщення твердої скоринки заготовки в ЗВО

У процесі руху злитка по ЗВО відбувається зміна (зменшення) його геометричних розмірів внаслідок усадки стали. Тому положення роликів в ЗВО обов'язково враховує конусність безперервнолитої заготовки і до неї прив'язується положення кожного ролика. На практиці точність положення роликів уздовж технологічній осі коливається в межах від 0,05 до 0,1 мм. В процесі експлуатації МБЛЗ положення опорних роликів час від часу контролюється і коригується в разі потреби.

Тим часом, функції підтримують пристроїв не обмежуються тільки збереженням геометричної форми заготовки. Крім того, заготовку необхідно безперервно витягати з кристалізатора, переміщати її вздовж технологічної лінії МБЛЗ одночасно з її випрямленням (а для криволінійних МБЛЗ ще і загином).

Для рівномірного витягування заготовки необхідно створити певне зусилля між роликами і формується злитком. Зусилля притиску, що передається роликами на злиток, має дорівнювати або трохи перевищувати (10-15%) ферростатіческое тиск рідкої фази злитка на ролики. Воно забезпечується за допомогою гідравлічних або пружинних пристроїв, розташованих на верхній рамі. Для запобігання великий деформації злитка від тиску роликів між верхньою і нижньою рамами встановлюються спеціальні опори. При цьому для того, щоб зменшити розтягують зусилля, що діють під час витягування на його оболонку, доцільно розподілити приводні ролики по всій довжині технологічної лінії. У більшості випадків роблять приводними частина нижніх роликів, розподіляючи приводи рівномірно по довжині машини.

На ділянці розпрямлення крім виконання функції підтримки заготовки та її витягування, на ролики додається функція редагування (розгинання) заготовки. Відомі різні схеми ділянок випрямлення: зі стаціонарною установкою роликів, з плаваючою касетою підтримувальних роликів, з пружними підтримують роликами, з балансирной установкою верхніх роликів, з балансирной установкою чотирьох роликових блоків і т.д. Зазвичай розгин заготовки здійснюється в декількох точках (наприклад, 2-3 точки для сортових МБЛЗ, 5-8 і більше точок для слябових МБЛЗ), що запобігає появі внутрішніх поперечних тріщин. Тим часом, на практиці існують певні рекомендації, засновані на експериментальних даних, які дозволяють розрахувати крок роликів, виходячи з умови, що максимальний прогин дорівнює допустимому за умовами міцності і якості заготовки.

В даний час на сучасних слябових і блюмової МНЛЗ з метою придушення осьової пористості і ліквації широко використовується метод «м'якого» обтиску. Цей метод передбачає обтиснення заготовки в рідко-твердому стані безпосередньо в ЗВО. При цьому фронти кристалізації протилежних граней зближуються і видавлюють рідку фазу в утворилися в процесі кристалізації усадкові порожнини, а також вгору заготовки (рисунок 4).

Як правило, величина обтиснення становить кілька міліметрів по кожній стороні і вибирається з міркувань забезпечення якості внутрішніх шарів заготовки. Інтенсивність обтиску лімітується міркуваннями появи внутрішніх тріщин, обумовлених вкрай низькою пластичністю стали в області температур затвердіння. Обтиснення здійснюється в тій зоні заготовки, де частка рідкої фази становить 55-40% і менше. Для забезпечення ефективного «м'якого» обтиску в ЗВО передбачаються спеціальні секції, що складаються з 5-10 пар валків.